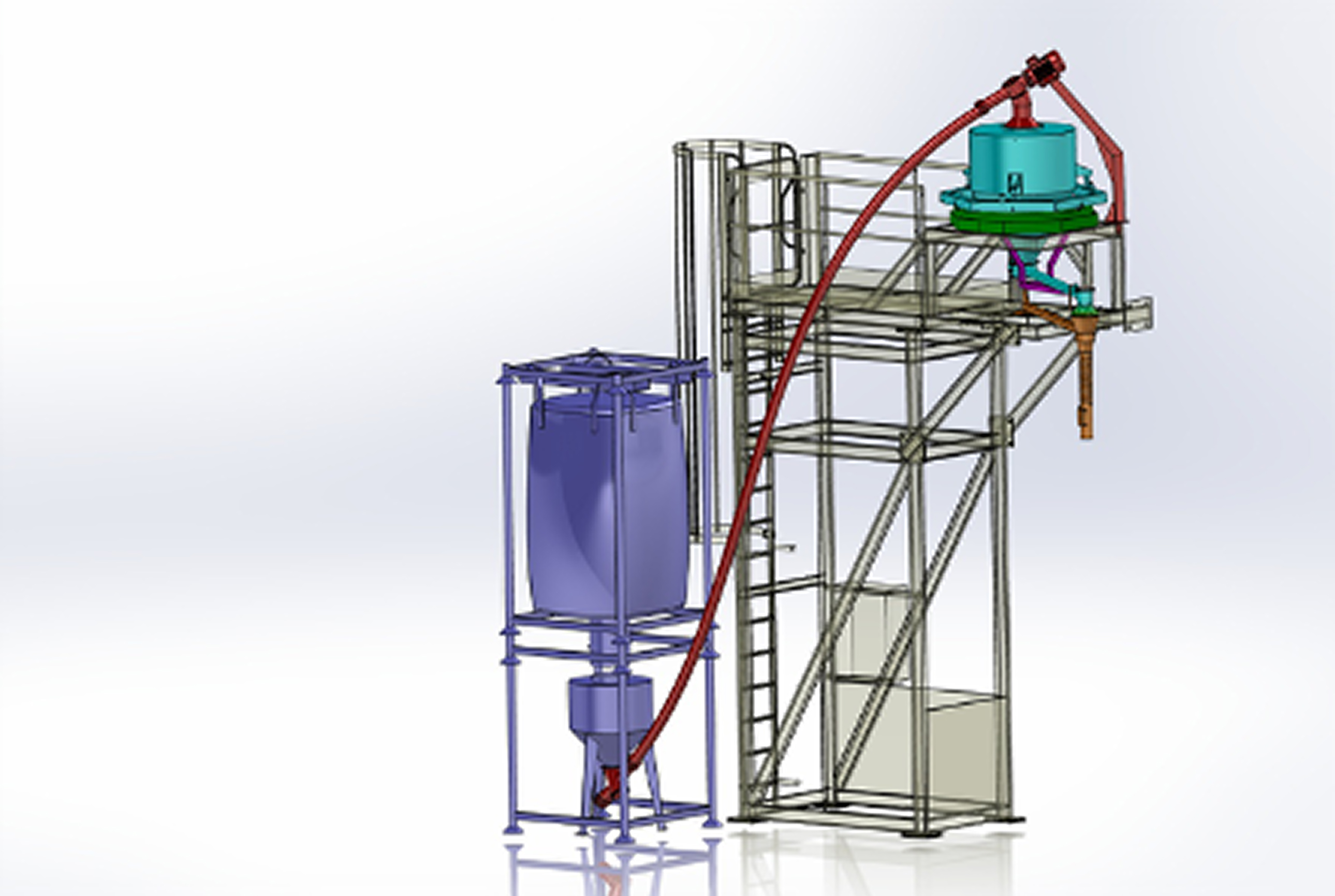

El proyecto:

• Llenar los moldes desde una tolva sobre celdas de pesaje.

• Escanear el código de barras de cada molde, lo que permite llenarlos con un peso entre 6 y 65 kg (con una tolerancia de ±50 gramos).

• Garantizar un caudal suficiente para seguir el ritmo de la máquina.

• El sistema de llenado no debe interferir con la fase de desmoldeo.

¿Cuál fue la solución?

GRUPODE ALIMENTACIÓN:

• Diseñamos una tolva de pesaje montada sobre un chasis,equipado con 3 ruedas de guía.

• El dosificador de alimentación está fijado a la tolva.

• Este conjunto se apoya sobre un riel que permite la rotación del grupo de pesaje.

• Un sistema permite bloquear la tolva en la posición de “llenado del molde”.

• La tolva se alimenta desde una estación de vaciado de big bags a nivel del suelo, mediante un alimentador mecánico flexible.

IMPLANTACIÓN:

• Desplazamos el eje de la tolva 2 metros fuera del eje de llenado de los moldes, con el fin de liberar la zona de desmoldeo.

CAUDAL:

• Se utilizó un nuevo tipo de motorización para el dosificador, con el fin de obtener un rango de funcionamiento más amplio.

• Esta amplitud permite realizar una primera fase de llenado a alta velocidad, y terminar el ciclo a baja velocidad para alcanzar la tolerancia de ±50 g.

CONTROL:

• Todo el sistema es controlado por un PLC (autómata) y un panel operador táctil, lo que permite parametrizar y ajustar el funcionamiento.

• Se conecta un lector de código de barras para asociar el peso de material a dosificar según el molde.

Desde el diseño hasta la implementación, te acompañamos en cada paso. Contáctanos hoy y lleva tu productividad al siguiente nivel.